ENSAYOS NO DESTRUCTIVOS CONVENCIONALES

Radiografía Industrial (RT)

La inspección radiográfica consiste en la obtención de imágenes internas mediante la exposición de placas o detectores radiográficos a una fuente de radiación de alta energía.

Al interponer el objeto entre la fuente y la placa, las zonas más densas o con discontinuidades generan diferentes niveles de atenuación, formando contrastes en tonos de gris que permiten visualizar defectos internos.

El principio del método se basa en la capacidad que tienen los materiales de absorber o atenuar la radiación, dependiendo de su espesor, densidad y composición.

Estas variaciones permiten identificar porosidad, falta de fusión, inclusiones, fisuras, espesores insuficientes y otras anormalidades internas sin necesidad de cortar o intervenir el componente.

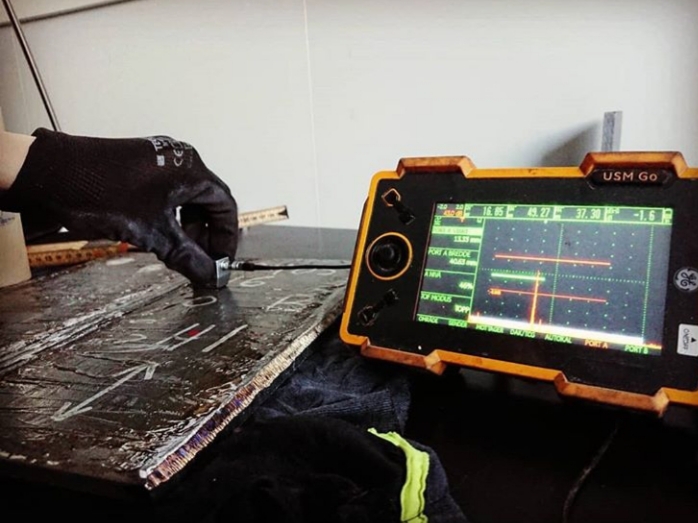

Ultrasonido Convencional (UT)

La técnica de ultrasonido convencional (UT) se basa en la transmisión de ondas sónicas de alta frecuencia dentro del material a inspeccionar.

Cuando estas ondas se propagan a través de la pieza y encuentran una discontinuidad, cambio estructural o variación de espesor, generan un eco de retorno que permite identificar, localizar y dimensionar la anormalidad presente.

Este método es altamente eficiente para inspeccionar componentes de gran extensión física y estructuras de distintos espesores, sin necesidad de intervenir ni dañar el material.

El ultrasonido permite:

Detección y caracterización de discontinuidades internas

Medición de espesores y determinación de corrosión o erosión

Evaluación del tamaño, orientación y profundidad de defectos

Análisis de uniones y características de enlace entre materiales

Determinación de propiedades físicas relacionadas con la propagación ultrasónica

Es un método versátil, preciso y ampliamente utilizado en proyectos de integridad mecánica, control de soldaduras y evaluación de equipos industriales.

Medición de Espesores por Ultrasonido (UTT)

La medición de espesores por ultrasonido es un ensayo no destructivo que determina el espesor remanente de un material mediante la emisión de ondas ultrasónicas y el registro del tiempo de retorno del eco.

Este método permite evaluar de manera rápida y precisa la corrosión, erosión y pérdida de material en tuberías, tanques, calderas, recipientes y estructuras, incluso con los equipos en servicio.

Ofrece alta precisión, resultados inmediatos y sin necesidad de intervención mecánica, siendo una técnica esencial para programas de integridad mecánica y mantenimiento predictivo.

Videoscopía Industrial (END)

La videoscopía industrial es un ensayo no destructivo que permite inspeccionar internamente tuberías, equipos y componentes mediante cámaras de alta resolución. Este método facilita el acceso a zonas de difícil alcance y proporciona imágenes y videos en tiempo real para evaluar soldaduras, corrosión, incrustaciones y desgaste interno.

Aplicaciones: tuberías, intercambiadores, calderas, recipientes, bombas, válvulas y motores.

Ventajas: acceso sin desmontaje, registro digital, diagnóstico rápido y alta precisión.

Líquidos Penetrantes (PT/LP)

La técnica de líquidos penetrantes es un ensayo no destructivo utilizado para detectar discontinuidades abiertas a la superficie, como grietas finas, poros o fisuras, en materiales no porosos.

El método se basa en la capacidad del penetrante de filtrarse por capilaridad dentro de aberturas estrechas y retenerse en ellas, permitiendo localizar y evaluar las anomalías presentes.

El proceso consiste en aplicar un líquido penetrante sobre la superficie a inspeccionar, retirar el excedente y luego aplicar un revelador, que hace visible cualquier indicación al extraer el penetrante retenido dentro de la discontinuidad.

De esta forma es posible identificar defectos que no pueden ser vistos a simple vista, con alta sensibilidad y precisión.

Partículas Magnetizables (MT/PM)

El ensayo por partículas magnetizables es un método no destructivo utilizado para detectar discontinuidades superficiales y subsuperficiales en materiales ferromagnéticos.

La técnica se basa en magnetizar la pieza a inspeccionar; cuando existe una grieta o defecto próximo a la superficie, se genera un campo de fuga en esa zona.

Al aplicar partículas ferromagnéticas —en seco o en suspensión húmeda— estas se atraen y depositan en las áreas donde se produce la fuga del campo magnético, revelando de forma clara la presencia y extensión de la discontinuidad.

Este método es altamente sensible para la detección de fisuras, falta de fusión, grietas de fatiga y otros defectos típicos de fabricación o servicio.

Inspección Visual (VT)

La inspección visual es el método fundamental de los Ensayos No Destructivos y consiste en evaluar de forma directa o indirecta el estado superficial de una pieza, componente o estructura.

Si bien el ojo humano es el principal instrumento de inspección, la técnica se complementa con equipos como espejos, lupas, videoscopios y boroscopios, que permiten acceder a zonas de difícil visualización y asegurar una evaluación precisa.

Este método es rápido, simple y altamente efectivo para identificar deformaciones, corrosión, grietas visibles, falta de alineación y otros defectos superficiales que pueden afectar la integridad del componente.

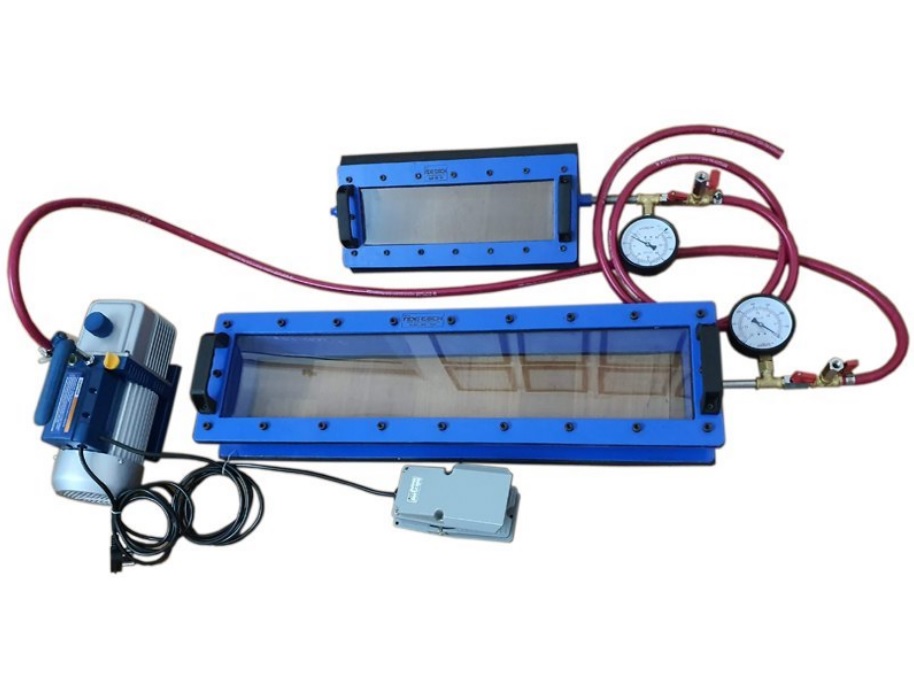

Campana de Vacío (Vacuum Box Test)

La campana de vacío es un ensayo no destructivo utilizado para detectar fugas y discontinuidades abiertas a superficie en soldaduras mediante vacío controlado y solución formadora de burbujas.

Al aplicar vacío sobre la zona inspeccionada, cualquier poro o fisura produce la formación de burbujas visibles, permitiendo una identificación rápida y confiable.

Aplicaciones: fondos de tanques, chapas y placas de depósitos, uniones de baja o media presión y superficies planas o ligeramente curvas.

Ventajas: alta sensibilidad, resultados inmediatos, método totalmente no destructivo y sin necesidad de presurizar el equipo completo.